L’Impression 3D sans Blabla : Le Guide d’un Artisan pour Vraiment se Lancer

Découvrez comment l’impression 3D transforme notre quotidien ! Des objets décoratifs aux bijoux, laissez libre cours à votre créativité.

La première fois que j'ai vu un objet imprimé en 3D, j'ai été émerveillée. Ces créations, uniques et personnalisées, semblent tout droit sorties d'un rêve. Imaginez avoir la possibilité de concevoir des objets qui reflètent votre style, que ce soit un abat-jour sur mesure ou une sculpture audacieuse. L'impression 3D ouvre un monde d'opportunités infinies !

Ça fait plus de vingt ans que je vis de mes mains. J’ai commencé avec le bois, puis j’ai apprivoisé le métal. J’aime le contact avec la matière, le poids d’un outil bien pensé. Alors franchement, quand l’impression 3D a débarqué dans les ateliers, j’étais plus que sceptique. Pour moi, c’était une sorte de gadget high-tech qui fabriquait des bibelots en plastique. Autant dire que je me suis bien planté.

Contenu de la page

Aujourd’hui, une imprimante 3D tourne quasiment en permanence dans un coin de mon espace de travail. Ce n’est plus un gadget, c’est un véritable outil de production. C’est mon partenaire de conception et, parfois, celui qui sauve un projet mal embarqué. Ce guide, ce n’est pas une liste de figurines à imprimer. C’est un vrai retour d’expérience, sans filtre. Je vais vous expliquer comment ça marche pour de vrai, partager les techniques que j’ai apprises (souvent en me trompant !), et vous montrer des applications concrètes qui peuvent changer votre façon de créer.

Oubliez les petits personnages. Pensez outillage sur mesure, prototypes fonctionnels et pièces de rechange que vous ne trouviez nulle part.

Les bases : Trois technologies, trois approches

Dire « impression 3D », c’est un peu comme dire « véhicule ». Entre une voiture de course et un tracteur, il y a un monde, même s’ils ont tous des roues. C’est pareil ici. Il faut comprendre les grandes familles de machines pour faire le bon choix. Dans mon quotidien, j’en côtoie principalement trois.

1. Le Dépôt de Fil Fondu (FDM) : Le bon vieux cheval de trait

C’est la technologie que tout le monde connaît. Imaginez un pistolet à colle chaude, mais ultra-précis et monté sur un robot. La machine déroule une bobine de plastique (le filament), le chauffe dans une petite buse et le dépose couche par couche pour construire l’objet. C’est simple, étonnamment robuste et, surtout, très abordable pour se lancer.

Comment ça marche ? Le principe, c’est l’extrusion. Le plastique est chauffé juste assez pour devenir mou, puis il est poussé à travers la buse. Il se resolidifie presque instantanément au contact de la couche précédente. Toute la magie réside dans l’adhésion entre ces couches. Si la température est trop basse, ça ne colle pas bien et la pièce sera cassante. Trop haute, le plastique bave et on perd en précision. C’est un jeu d’équilibriste.

Les matériaux stars du FDM :

Honnêtement, le choix du filament change tout. C’est un peu comme choisir entre du chêne et du sapin en menuiserie. Chacun a son usage.

Le PLA (Acide Polylactique) est le meilleur ami du débutant. Fait à base d’amidon, il est très facile à imprimer, ne sent presque rien et a très peu tendance à se déformer en refroidissant (le fameux « warping »). Idéal pour les prototypes visuels ou les objets déco. Son point faible ? La chaleur. Ne laissez jamais un objet en PLA dans une voiture en plein été, il risque de ramollir comme du chewing-gum. Une bobine d’un kilo de bonne qualité coûte entre 20€ et 30€.

Ensuite, il y a le PETG (Polyéthylène Téréphtalate Glycol), le cousin costaud du plastique de nos bouteilles d’eau. Il est plus résistant aux chocs et à la chaleur que le PLA. C’est mon chouchou pour les pièces fonctionnelles, comme les gabarits ou les supports. Il demande un peu plus de réglages fins car il peut laisser de fins cheveux de plastique (du « stringing »), mais le résultat en vaut la peine. Certains sont même certifiés pour le contact alimentaire (à vérifier sur l’emballage !).

Enfin, l’ABS (Acrylonitrile Butadiène Styrène), le plastique de nos célèbres briques de construction. C’est un matériau technique : très solide, résistant aux impacts et à la chaleur. Mais attention, il a un sacré caractère. Il se rétracte beaucoup en refroidissant, ce qui peut décoller les bords de la pièce du plateau. Il faut impérativement une imprimante fermée pour garder une température stable. Attention, sécurité avant tout ! L’ABS dégage des fumées potentiellement nocives. Une bonne ventilation est OBLIGATOIRE, voire un système de filtration. Personnellement, je n’imprime jamais d’ABS sans aération active.

En pratique : Le FDM, c’est 80% de mes impressions. Un gabarit de perçage sur mesure ? Je le dessine en 30 minutes, je l’imprime en PETG en 2 heures. Coût de la matière : moins de 5€. Temps gagné : une demi-journée de travail manuel. Le calcul est vite fait.

2. La Stéréolithographie (SLA) : La précision d’un bijoutier

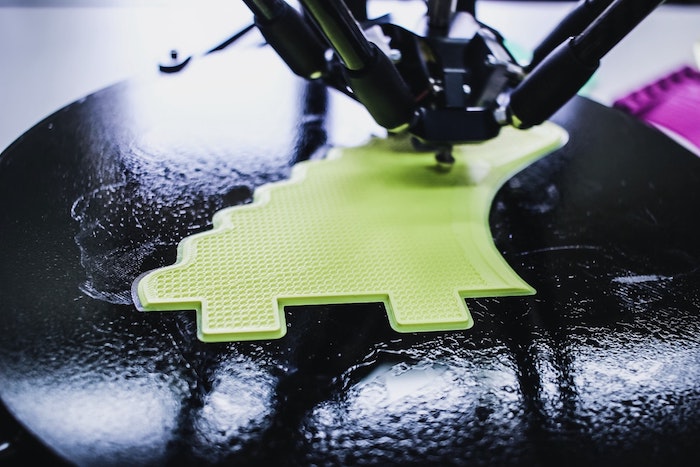

Ici, changement de décor. Pas de fil, mais un bac de résine liquide qui réagit à la lumière. Un écran LCD ou un laser projette de la lumière UV par le dessous pour durcir la résine, couche par couche, avec une finesse incroyable. La plateforme remonte doucement, et l’objet semble littéralement naître du liquide. C’est assez fascinant à regarder.

Le post-traitement, une étape clé : Une pièce qui sort d’une machine SLA n’est pas prête. Elle est poisseuse, couverte de résine non durcie. Il faut la nettoyer (généralement dans un bain d’alcool isopropylique) puis la passer dans une chambre de durcissement UV (une « cure box ») pour lui donner sa solidité finale.

AVERTISSEMENT SÉCURITÉ MAJEUR : La résine liquide est un produit chimique à manipuler avec précaution. Elle est irritante pour la peau et les voies respiratoires. Le port de gants en nitrile et de lunettes de protection n’est pas une option. Travaillez toujours dans une pièce très bien ventilée. J’ai un coin de l’atelier dédié uniquement à ça, avec un tapis en silicone facile à nettoyer. Une allergie peut se développer avec le temps, alors mieux vaut prévenir que guérir.

En pratique : La SLA, c’est ma solution pour les pièces qui exigent une surface parfaite et des détails minuscules. Idéal pour des modèles de présentation, des maîtres-modèles pour la bijouterie ou des figurines. Le rendu est bluffant, mais c’est un processus plus salissant et plus contraignant que le FDM.

3. Le Frittage Sélectif par Laser (SLS) : La puissance industrielle

Là, on change de ligue. On ne trouve pas ça dans l’atelier du coin, mais plutôt chez des professionnels ou dans l’industrie. La machine dépose une fine couche de poudre (souvent du nylon) et un laser surpuissant vient la fusionner localement. La poudre non fusionnée sert de support naturel à la pièce, ce qui permet des formes incroyablement complexes.

En pratique : Je ne possède pas de machine SLS, dont le coût se chiffre en dizaines, voire centaines de milliers d’euros. Quand j’ai besoin de pièces de production ultra-résistantes, avec des géométries impossibles, je passe par un service d’impression en ligne. Une petite recherche pour « service d’impression 3D SLS » vous donnera plein de prestataires. Je leur envoie mon fichier 3D, je choisis mon matériau, et je reçois la pièce quelques jours plus tard. C’est une collaboration précieuse qui étend les capacités de mon propre atelier.

Les techniques qui font toute la différence

Avoir une bonne imprimante, c’est bien. Savoir s’en servir, c’est mieux. Le vrai savoir-faire se situe souvent avant et après l’impression.

1. Penser et dessiner pour l’impression 3D

On ne conçoit pas une pièce pour l’impression 3D comme on le ferait pour l’usinage. Il faut penser en couches et défier la gravité. Le principal ennemi, c’est le porte-à-faux, cette partie qui se retrouve dans le vide. La règle d’or en FDM, c’est la règle des 45 degrés : en général, un angle inférieur à 45° par rapport à la verticale s’imprime sans problème. Au-delà, il faudra des supports.

Les supports, c’est une structure temporaire qu’on doit retirer à la fin. Ils laissent des marques et gaspillent du plastique. Un bon concepteur cherchera toujours à les éviter, soit en orientant la pièce différemment, soit en modifiant un peu le design. Parfois, couper une pièce en deux et la coller après est bien plus malin.

Avec quoi dessiner ? C’est LA question ! Pour débuter et faire des formes simples, TinkerCAD est génial. C’est gratuit, en ligne, et super intuitif. Pour aller plus loin et concevoir des pièces mécaniques précises, des logiciels comme Fusion 360 sont la référence. Il existe une licence gratuite pour les amateurs et les petites entreprises qui est incroyablement puissante.

2. Le « Slicer » : Le chef d’orchestre de votre impression

Une fois votre modèle 3D dessiné, il faut le « trancher ». C’est le rôle du slicer, un logiciel qui transforme votre objet en une série d’instructions pour l’imprimante. Les plus connus et gratuits sont Cura et PrusaSlicer. C’est ici que vous réglez tout.

- Hauteur de couche : Le réglage le plus impactant sur l’aspect. Une couche fine (0.1 mm) donne un résultat magnifique mais très long. Une couche épaisse (0.3 mm) est rapide mais on voit bien les strates. Pour un proto fonctionnel, je vais au plus vite. Pour une pièce de présentation, je prends mon temps.

- Remplissage (Infill) : On n’imprime que rarement les pièces à 100%. On crée une structure interne, un peu comme un nid d’abeille. Un remplissage de 15-20% suffit pour une pièce décorative. Pour une pièce mécanique, je monte à 40-50% avec un motif plus costaud.

- Température et Vitesse : C’est le duo clé. Chaque filament a sa température idéale. Il faut faire des tests pour trouver le bon équilibre entre vitesse et qualité.

Bon à savoir : Mes réglages de départ pour un proto en PLA. Si vous êtes perdu, voici une base qui marche 9 fois sur 10 : hauteur de couche à 0.2 mm, température de buse à 210°C, température du plateau à 60°C, et un remplissage de 15% en motif « grid » ou « cubic ». Lancez ça, et vous aurez déjà un bon résultat !

3. Les finitions : La touche de l’artisan

Une pièce brute de machine est rarement parfaite. C’est le travail de finition qui fait la différence entre un objet amateur et un produit pro. Un peu d’huile de coude est nécessaire : retrait des supports avec une pince coupante fine, ponçage (comme le bois, du grain 120 au grain 800), et parfois une couche d’apprêt en bombe avant de peindre.

SOS : Mon impression a raté, au secours !

Pas de panique, ça arrive à tout le monde, même après des années. Voici les pannes les plus courantes et comment les régler :

- La première couche n’adhère pas au plateau ? C’est le problème N°1. La solution : nettoyez votre plateau à fond avec de l’alcool isopropylique à 99%. Ensuite, vérifiez que le plateau est bien à niveau. Un plateau propre et bien réglé, c’est 80% du succès.

- Ça fait des fils partout, comme des toiles d’araignée ? C’est le « stringing ». Souvent, c’est que votre température de buse est un peu trop élevée ou que la « rétraction » (le filament qui est tiré en arrière lors des déplacements) est mal réglée. Essayez de baisser la température de 5°C pour voir.

- Les couches semblent mal collées entre elles ? Votre température est probablement trop basse, ou vous imprimez trop vite. Le plastique n’a pas le temps de bien fusionner. Augmentez la température de 5-10°C ou réduisez un peu la vitesse d’impression.

Le kit de départ : Votre première liste de courses

Alors, convaincu ? Pour se lancer sans se ruiner, voici ce dont vous avez vraiment besoin :

- Une imprimante FDM fiable : Pas besoin de dépenser une fortune. Des machines comme la série Creality Ender (par exemple la Ender 3 V3 SE) sont excellentes pour commencer et coûtent environ 250€. Si votre budget est un peu plus large (autour de 450€), une Bambu Lab A1 Mini vous offrira beaucoup plus de confort et de rapidité.

- Du filament PLA : Prenez une ou deux bobines de PLA de bonne qualité pour vous faire la main. Comptez environ 25€ pour une bobine d’1 kg.

- Un pied à coulisse numérique : Indispensable pour mesurer des pièces à réparer ou pour vérifier la précision de vos impressions. On en trouve de très bons pour 15-20€.

Avec un budget d’environ 300€, vous avez tout ce qu’il faut pour produire vos premières pièces.

Alors, on se lance ? Le premier défi

Maintenant, il n’y a plus qu’à ! Mon conseil pour votre toute première impression : le fameux « Benchy ». C’est un petit bateau conçu spécialement pour tester votre imprimante. Il a des porte-à-faux, des courbes, des détails… C’est le rite de passage de tout imprimeur 3D. Allez sur un site comme Printables.com ou Thingiverse, téléchargez le fichier, lancez l’impression avec les réglages de base et regardez la magie opérer.

En conclusion, l’impression 3D n’a pas remplacé mes outils traditionnels. Elle les a complétés. C’est un couteau suisse incroyable qui accélère la conception, répare l’irréparable et ouvre des portes créatives que je n’imaginais même pas. Mais comme tout bon outil, ça demande de la pratique, de la patience et un peu de respect. Si vous êtes prêt à apprendre, à tester et parfois à rater pour mieux recommencer, vous allez découvrir un allié de travail exceptionnel.

Inspirations et idées

Une impression qui se décolle du plateau ?

C’est l’erreur numéro un. Avant de toucher aux réglages complexes, vérifiez le plus simple : le niveau du plateau. Imaginez que vous construisez un mur sur des fondations bancales. Il ne tiendra pas. Pour une imprimante 3D, c’est pareil. La première couche doit être parfaitement écrasée, ni trop, ni trop peu. Quelques tours de molette ou un calibrage automatique (sur les machines plus récentes) règlent 90% du problème. C’est la base de tout.

Le filament PLA, le plus courant, est fabriqué à partir d’amidon de maïs. C’est ce qui lui donne cette légère odeur de pop-corn chaud lors de l’impression.

Au-delà de l’anecdote, cela signifie qu’il est biosourcé et bien plus agréable à utiliser en intérieur que des plastiques dérivés du pétrole comme l’ABS, qui lui, dégage des vapeurs potentiellement nocives et une forte odeur de plastique brûlé. Pour un atelier fermé, le choix est vite fait.

Pour un artisan, le véritable potentiel de l’impression 3D ne réside pas dans les objets finis, mais dans la création d’outils intermédiaires. Pensez à un gabarit de perçage sur mesure pour des angles impossibles, un support de ponçage épousant une courbe unique ou même une mâchoire d’étau personnalisée pour ne pas marquer une pièce fragile. Des heures de travail économisées pour quelques centimes de plastique.

Filament PLA standard : Idéal pour les prototypes rapides et les objets décoratifs. Facile à imprimer, mais cassant et peu résistant à la chaleur.

Filament PETG : Le bon compromis. Plus solide et plus souple que le PLA, il résiste mieux aux chocs et à la chaleur. Parfait pour des pièces fonctionnelles, comme un support ou une charnière.

Ma recommandation pour débuter ? Un bon PETG de marque comme Prusament ou eSun. C’est un peu plus exigeant à régler, mais le résultat est bien plus durable.

- Une solidité accrue pour les pièces mécaniques.

- Une résistance à la chaleur jusqu’à 100°C.

- La possibilité de lisser les pièces avec de la vapeur d’acétone pour un rendu professionnel.

Le secret ? L’impression en filament ABS ou ASA. C’est la catégorie supérieure pour les pièces techniques soumises à des contraintes, mais attention, elle nécessite une imprimante fermée (en caisson) pour gérer les déformations et les émanations.

Point important : Oubliez l’idée de réinventer la roue à chaque fois. Avant de passer des heures à modéliser une pièce simple, prenez cinq minutes pour chercher sur des plateformes comme Printables.com ou Thangs.com. Des milliers de créateurs partagent des modèles fonctionnels, souvent mieux pensés que ce qu’on ferait soi-même au début. C’est un gain de temps phénoménal.

Les imprimantes 3D à haute vitesse, comme celles de Bambu Lab, peuvent aujourd’hui imprimer jusqu’à 5 fois plus vite que les modèles d’il y a trois ans, avec une qualité équivalente.

Envie de retrouver le toucher du bois ? Essayez les filaments chargés en particules de bois (Wood PLA). Des marques comme Formfutura ou ColorFabb en proposent d’excellents. L’objet imprimé a l’odeur et la texture légère du MDF. Surtout, il peut être poncé, teinté et même verni comme une vraie pièce de bois, créant un pont fascinant entre l’artisanat traditionnel et la fabrication numérique.

Nul besoin d’être un expert en modélisation 3D pour démarrer. Les logiciels d’entrée sont devenus très accessibles :

- Tinkercad : Gratuit et en ligne, c’est comme jouer avec des Lego numériques. Parfait pour créer des formes simples et des assemblages basiques.

- Fusion 360 : Offre une licence gratuite pour les amateurs et les petites entreprises. La courbe d’apprentissage est plus raide, mais sa puissance pour la conception mécanique est inégalée.

Une imprimante 3D demande un minimum d’entretien. La buse, par où passe le plastique fondu, est un élément crucial. Un nettoyage régulier avec une petite brosse en laiton (à chaud) et un remplacement tous les 6 à 12 mois (une buse neuve coûte moins de 2€) prévient la majorité des échecs d’impression et garantit une précision constante. C’est comme affûter un ciseau à bois : un geste simple pour un travail net.